Unsere Technologien

Den Kern unserer Technologien bilden modifizierte 5-Achs CNC Maschinen, die eine automatisierte Präzisionsbearbeitung von Glas und Keramik auf höchstem Niveau ermöglichen. Dies erreichen wir durch die Kombination verschiedener Bearbeitungsverfahren, wie 5-Achs CNC Koordinatenschleifen, Feinbearbeitung und Politur auf einer einzigen Bearbeitungsmaschine. Diese hohe Technologiedichte wird durch eine integrierte CAD/CAM Kette sowie einem hohen Automatisierungsgrad ergänzt, wodurch unsere Kunden von verschiedensten Vorteilen profitieren.

Konventionelle Bearbeitung

- Hohe Maschinen- & Werkzeugkosten

- Lange Rüst- und Prüfzeiten

- Reduzierte Designmöglichkeiten der Bauteile

ShapeFab Technologie

- Engere (Bauteil-) Toleranzen

- Um bis zu 40% verkürzte Fertigungszeiten*

- Freies Bauteildesign

*Für mehr Details zur ShapeFab Technologie bitte folgenden Button klicken. Zudem erhalten Sie Zugang zu unseren Veröffentlichungen.

Technologiebausteine im Detail

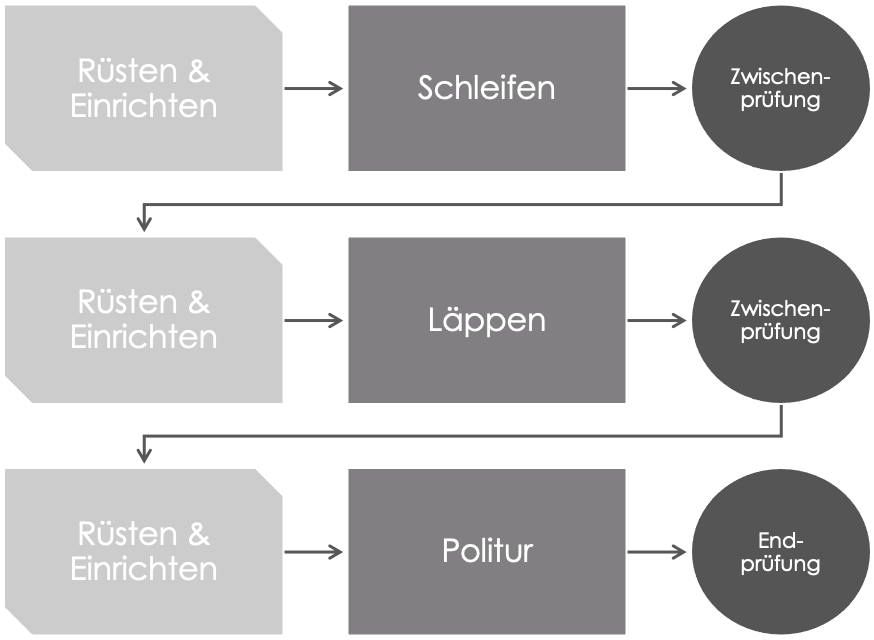

Schleifen

Oberflächenrauheit Ra = 1200 nm

Feinstbearbeitung

Oberflächenrauheit Ra = 200 nm

Politur

Oberflächenrauheit Ra = 8 nm

Abbildung: Freiformelement aus Glas

5-Achs CNC Bearbeitung

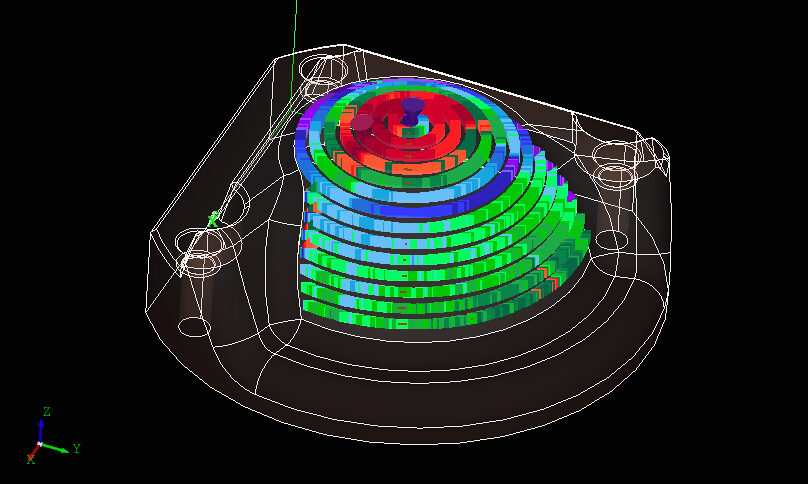

Als Kernkompetenz wird das Koordinatenschleifen mittels diamantgebundener Werkzeuge auf hochgenauen 5-Achs CNC Maschinen eingesetzt. Durch die automatisierte Kombination von Werkzeugen mit unterschiedlichen Diamantkörnungen ist eine optimale Prozesssteuerung im Bezug auf Oberflächenqualität und Bearbeitungszeit möglich. Je nach Anwendung wird ein abgestuftes Verfahren eingesetzt, bei dem entweder hohe Abtragsraten oder hohe Bearbeitungsqualitäten erzielt werden. Aktuell können durch spezielle Bearbeitungsstrategien transparente und spiegelende Oberflächen mit Rauheiten von bis zu 8 nm Ra auf beliebige Geometrielemente aufgebracht werden.

CAD/CAM Integration

Wir arbeiten mit integrierten CAD/CAM Lösungen, die durch uns speziell für die Glasbearbeitung modifiziert worden sind. Durch den Einsatz modernster Konstruktions- und Fertigungssoftware verbessern wir den internen Arbeitsablauf hin zu einem kollaborativen Prozess. So können sowohl Konstruktions- als auch Fertigungsfunktionen in einem Modell kombiniert werden. Durch die digitale Produktentwicklung, optimierten Schnittstellen zu Bearbeitungsmaschinen und Messgeräten sowie standardisierten Prozessabläufen, lassen sich Entwicklungs- und Fertigungszyklen signifikant verkürzen. Daneben werden die Produktionskosten gesenkt und die Produktqualität verbessert. Die Prozesse weisen eine sehr hohe Reproduzier- und Automatisierbarkeit auf. Dies ermöglicht eine effiziente Produktion von sehr kleinen Losgrößen (Losgröße 1) sowie Musterteilen auf Serienniveau.

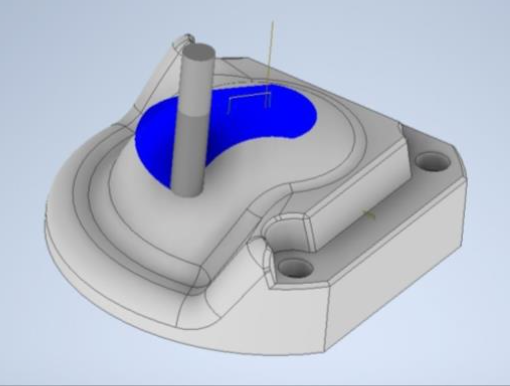

Abbildung: CAM Modell Freiformelement mit Befestigungsgeometrien

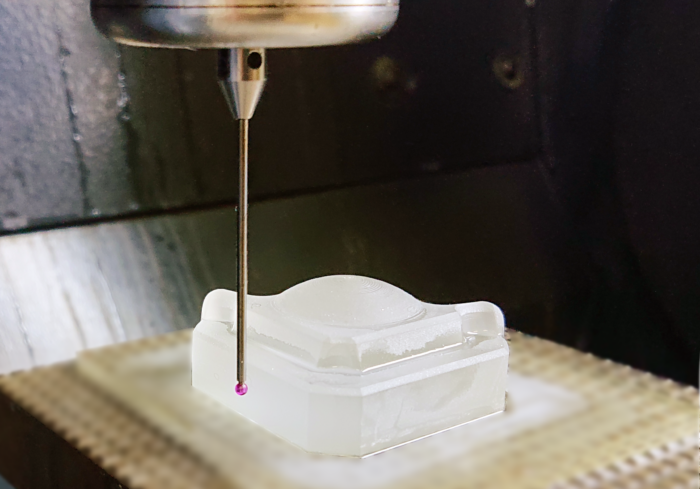

Abbildung: Einmessprozess auf der Bearbeitungsmaschine

In-Prozess Messung

Die Rohteile werden direkt auf der Bearbeitungsmaschine eingemessen, damit höchstmögliche Fertigungsgenauigkeiten erreicht werden. Zudem können Messungen während dem Bearbeitungsprozess über das CAD/CAM-System erfolgen. So lassen sich beispielsweise Maßabweichungen, die aufgrund von Werkzeugverschleiß entstanden sind, direkt im Prozess korrigieren.

Optische und taktile Koordinatenmesstechnik

Durch eine Kombination von verschiedenen Sensorsystemen auf einem Messgerät können nahezu jegliche Kontur- und Bauteilgeometrien mit einer Genauigkeit von wenigen Mikrometern vermessen werden. Ein Zoomobjektiv und ein chromatischer Weißlichtsensor ermöglichen auch die visuelle und berührungslose Erfassung von besonders empfindlichen Strukturen und Oberflächentopografien. Für effiziente taktile Messungen wird ein flexibles Tastsystem eingesetzt. Bei allen Sensoren sind scannende Messverfahren einsetzbar, welche mit einer hohen Punktedicht Bauteilgeometrien aufnehmen. Diese erzeugten digitalen Punktewolken ermöglichen auch Abweichungsdarstellung gegen das CAD-Modell.

Abbildung: Abweichungsdarstellung auf Basis des CAD-Modells (Werth ScopeCheck)

Abbildung: Folgt in Kürze

Präzise Positionierung zu vorhandenen Strukturen

Mikrooptische Elemente wie Lithographien oder Ätzstrukturen werden kostenoptimiert auf standardisierten Wafern oder Mask Blanks aufgebracht. Mit unserer Technologie können daraus Einzelteile mit dreidimensionalen Geometrien gefertigt werden. Eine exakte Fertigung von Konturen zu diesen Strukturen ist mit Genauigkeiten bis 5 µm möglich.

Höchste Fertigungsgenauigkeiten für Ihre Anwendung:

200x200x150 mm

Maximale Bauteilgrößen

± 3 µm

Fertigungstoleranzen

5 µm

Positionstoleranzen zu vorhandenen Strukturen

20 µm

Aussprünge an Bauteilkanten

> 300 µm

Minimale Strukturen

> 8 nm

Oberflächenrauheiten (Ra)